2024/11/07

1333

什么是激光填丝焊? - 2025广州工业科技展

广州国际智能制造系列工业展即将于2025年2月25-27日在中国进出口商品交易会展馆A区举行。邀您关注广州国际智能智造系列工业展今日新资讯:

激光焊接在多数情况下采用无需填丝的自容方式,但这种方式对焊接坡口的精度和装配精度有着严格的要求,这在一定程度上限制了其在工业生产中的应用范围,并推动其产业化进程,一种有效的策略是采用激光填丝焊接技术。激光填丝焊接不仅能够应对间隙较大的对接板和大厚度板的焊接需求,还能在异种金属连接时调节焊缝的化学成分,从而显著抑制后热裂纹的产生。铝合金作为航空、航天及汽车工业中极为常见的金属材料,其焊接过程却面临诸多挑战。由于铝合金对激光的反射率较高,接头容易软化,且在焊接过程中容易产生热裂纹,这些问题严重阻碍了大功率激光焊接工艺在铝合金加工行业的普及。然而,通过引入填充材料,可以显著提高铝合金对激光的吸收率,使焊接过程更加稳定。特别是对于那些容易产生凝固裂纹的铝合金而言,填充材料的使用有效阻止了裂纹的形成条件,进而改善了焊缝的力学性能。

激光填丝焊的特点

激光填丝焊的效率虽与普通激光焊相近,但其通过引入填丝的方式显著扩展了激光器的应用范畴,其显著优势具体表现在以下几个方面:

1.降低了对工件装夹与拼装的严格要求

由于激光焊接式,激光束会聚焦成直径仅为几百微米的光斑,因此对接头的装配精度及拼缝间隙有着较高的要求。对于对接接头,如果不采用填丝的自熔焊方式,焊缝间隙通常最大不能超过板厚的10%,尤其在焊缝较长的情况下,对工件焊接面的加工精度与装夹精度要求极高。而间隙的存在可能会导致部分激光能量泄露,使得焊缝难以完全焊合或形成凹陷。然而,采用激光填丝焊后,熔化的填充金属能够有效阻挡激光能量从焊缝间隙中穿透,从而放宽了对装配精度的要求,并且焊缝会略微凸出,呈现出更加美观的成形效果。

2.实现了以较小功率激光器进行厚板多道焊的可能性。

当前,大功率激光器的功率限制了其焊透深度,使得其应用受到了一定程度的制约,一般厚板的焊接厚度通常不超过15mm。为了客服这一限制,可以采用窄间隙和填丝多道焊的方法,通过较小的热输入来实现大厚板的焊接,同时产生的变形较小,且相比传统焊接方法,其效率要高得多。

通过调节焊丝成分,可以精确控制焊缝区的组织性能,从而更容易对裂纹等缺陷进行管控。这一特点对于异种材料及脆性材料的焊接尤为有利。

激光填丝焊送丝的特点

焊丝的加入使得激光焊接工艺变得更加复杂,而掌握在不同焊接条件下激光填丝焊的送丝特性,是确保焊缝质量上乘的关键前提。送丝速度作为激光填丝焊的核心工艺参数,其合理选择能够最大化地利用激光能量,进而提升生产效率。具体来说,送丝速度应当依据拼缝间隙的大小来精确设定。

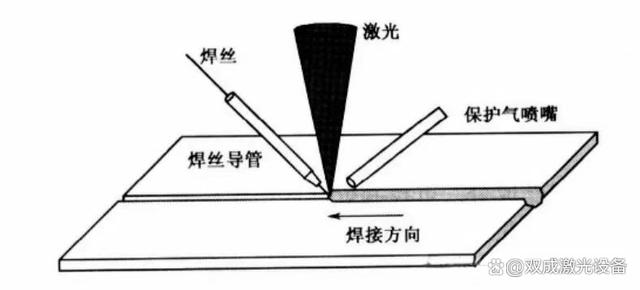

在激光焊接过程中,焊丝几乎能够100%地过度到焊接熔池中。因此,我们可以通过计算焊接过程中的物质平衡来确定送丝速度。焊缝截面的余高以及拼缝间隙的填充,均依赖于焊丝的精准送入。根据焊接工艺的不同需求,焊丝可以从激光的前方或后方送入,并与光轴保持一定的夹角。

在激光填丝焊中,通常要求焊丝在铅锤面上与焊缝保持共面状态。这样做的好处是基石送丝过程出现微小的波动,也能确保熔滴的稳定过度。此外,焊丝的直线度对于焊接的稳定性至关重要,它直接影响着焊丝对光束能量的吸收以及焊接过程的整体稳定性。

为了确保焊丝能够准确无误地送达光轴与母材的交汇点,我们通常在送丝软管的末端安装一根铜管来引导焊丝。同时,在工件的上方还会安装一根气管,用于测吹氦气或氦气,从而对熔池进行保护并抑制等离子体的产生。对于一些极易氧化的金属(例如钛合金),还需要设计专门的保护罩,对熔池和焊缝的高温区域进行全方位的保护。

一般送丝角度在 30°~75°之间较为合适。送丝位置应尽可能对准焊缝中心线,当送丝位置偏离焊缝中心线0.25mm时,对于2mm的焊丝熔化效率会降低30%,1.0mm 和 1.2mm 的焊丝熔化效率会降低 36%左右。因此,在焊接要求比较高的情况下,最好的方法是配备光学焊缝跟踪系统进行焊丝位置实时监测与控制。

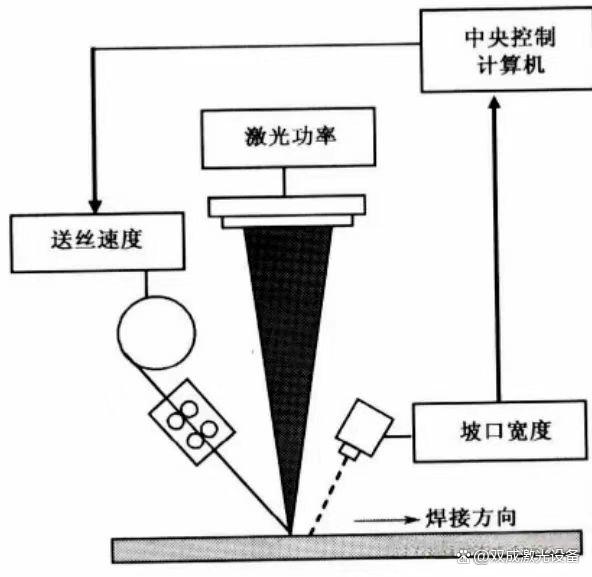

送丝速度太快或太慢,会导致过渡到熔池中的焊丝熔滴堆积或欠缺,同时也会影响激光与焊丝、母材之间的相互作用,从而影响焊缝的成形。一般使用的送丝机构需带有反馈系统,能够在焊接过程中保持设定的送丝速度不变。图示为激光填丝焊接系统的组成示意图。在高精度焊接过程中要求金属填充量能够根据焊缝坡口变化而进行实时调整,保证稳定精确的填充量,以获得良好的焊缝成形,最佳方案是配备一套可动态跟随焊缝坡口变化的焊丝送进控制系统。

激光束与填充金属之间的相互作用

大部分的激光填丝焊都是采用冷丝,焊丝未采用加热措施时,激光束的能量有很大一部分作用在焊丝上,这无疑会降低焊接速度。为了充分利用激光能量可以引入热丝焊工艺。热丝焊减少了激光消耗在焊丝上的能量,有效提高了焊接速度。激光热丝焊工艺需增加一套预热设备,一般采用电阻加热。可直接将电极接在送丝滚轮上,通过大电流将焊丝在瞬间加热至接近熔点温度,当焊丝被送到焊接熔池边时,由于焊丝表面温度很高,仅需很少的激光能量就能将其熔化。熔化的焊丝能吸收大量的激光能量,并向母材传导。同自熔焊相比,热丝焊更有利于激光能量的吸收。因此,激光热丝焊的焊接速度可以比自熔焊更高。为了避免焊丝金属被氧化,被加热的焊丝部位距激光束与焊丝的交汇点仅有3-5mm,这样可以避免加热的焊丝温度过度降低。采用激光热丝焊,聚焦镜与被焊工件之间应有足够的距离,用于安装加热装置,宜采用焦距较大的镜片。尽管焦距增大时,焦斑直径随之增大,降低了功率密度,不利于能量吸收,但增大焦距可以增大焦深,对厚板焊接更有利。

采用填丝焊进行焊接时,激光首先是作用在焊丝上,焊丝被加热熔化后填充拼缝间隙,在激光的继续作用下,基体金属熔化并形成匙孔。如果焊接时焊丝未能送到光轴和焊缝中心的交汇点,拼缝间隙过大,激光的大部分能量会从间隙中透过,仅有一小部分能量被拼缝侧壁吸收,焊接过程中将不能形成小孔,焊件不能完全熔合。

填充焊丝的加入,使得在激光填丝焊工艺过程中,光束与焊丝相互作用的机理比较复杂,当激光束照射到填充焊丝上时,能量被吸收,一部分用于熔化焊丝,一部分使得填充金属汽化,部分能量从焊丝的表面反射,还有一部分能量穿透焊丝,甚至在焊丝上可观察到一些由于很小的激光束聚焦点产生的小孔。在焊丝的端部,固态焊丝和熔滴均可反射激光束,熔滴的反射约占总焊丝反射的70%左右。被焊丝反射的能量大小与光束能量、送丝速度、光丝作用点以及能量密度等有关。当送丝速度较慢时,激光能量实际上是被熔滴吸收而不是固体焊丝,焊丝主要是依靠从熔滴传导过来的热量熔化。

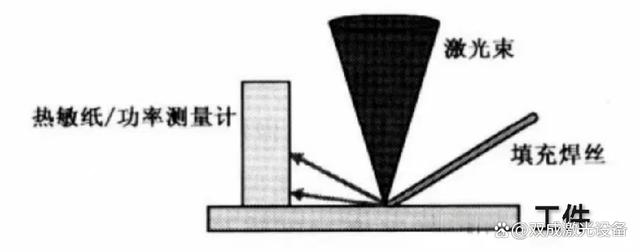

焊接过程中,焊丝对激光能量的反射不容忽视,焊接参数和送丝特性变化时,焊丝反射的激光能量也随之变化,因此对工件表面能量密度的控制必须要考虑不同焊接条件下因焊丝反射作用造成的能量损失。Salminen采用热敏相纸和功率测量计对焊丝反射的激光能量进行了测量与分析。如图所示,先利用热敏相纸确定CO,激光的反射光束方向,然后在反射光路上放置功率测量计测量反射光束的能量。发现送丝速度、激光功率、焦距等工艺参数对焊丝反射能量都有较大的影响。反射的激光功率受送丝速度的影响很大。当送丝速度为1.0m/min时,反射的激光功率为入射光功率的10%左右,随着送丝速度的提高反射光的能量增大,当送丝速度提高到10m/min时,反射的激光功率达到入射光功率的一半以上。

液态填充金属的吸光率比固态金属的大,高温金属的吸光率比低温金属的大。工艺参数的变化决定了单位时间内激光作用于焊丝上的能量密度大小,影响焊丝的温度和熔化状态,也就直接影响了焊丝的吸光率。因此,焊接过程中为了充分利用激光能量,应尽可能地提高激光功率,采用短焦距镜片,在满足成形的条件下,尽量减小送丝速度。

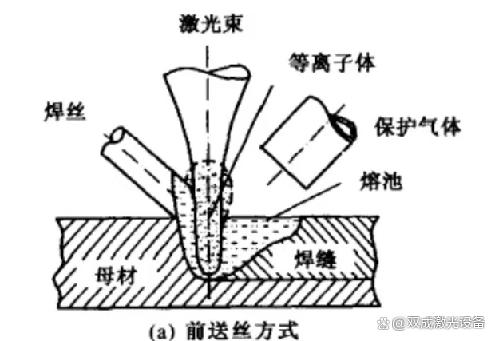

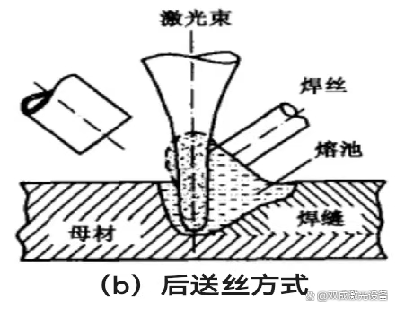

送丝方向不同,焊丝的熔化特性也有所不同,采用高速摄像拍摄到了激光填丝焊焊丝熔化过程,提出如下观点,如图所示。采用前送丝方式焊接,焊丝在送入熔池时,主要是激光束的直接辐射和等离子体加热的共同作用下使焊丝熔化送丝速度越大,需要有越多的激光能量用以加热焊丝,用以熔化母材形成匙孔的能量就越少,所以前送丝焊接过程不易稳定。采用后送丝方式焊接,熔池的热量也可用以加热焊丝,低速焊接时(<3m/min),依靠等离子体和熔池热量就可熔化焊丝,因此激光能量可以直接用于加热母材形成稳定的匙孔,不过当送丝速度或焊接速度较高时,依靠等离子体和熔池提供的热量难以将焊丝完全熔化,部分激光能量也将用于熔化焊丝,此时,焊接过程可能会变得不稳定。因此可以说前送丝和后送丝的焊丝熔化机制不同导致两种焊接方式的焊接效率和焊接过程稳定性有所差异。

激光填丝焊技术的应用

(1)多道填丝焊接技术

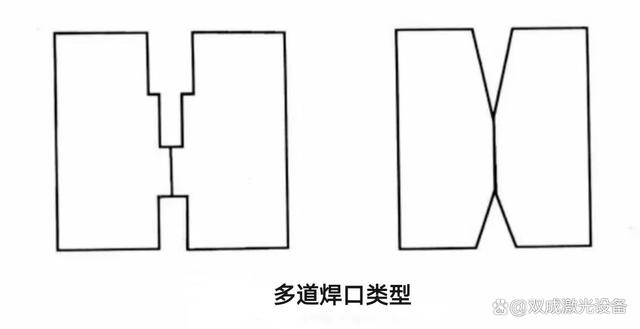

采用多道填丝焊接技术可以显著提升激光焊接大厚板的能力。在激光填丝焊中,试件的坡口通常设计得相对较窄,常见的坡口形状主要有两种:

①阶梯型坡口;②双边V形坡口。

研究表明,对于阶梯型坡口,焊接过程较为平稳。在焊接时,等离子体被压入熔池,起到了类似二次热源的作用,从而增加了熔深,焊缝成形效果良好。然而,在焊缝中心可能会发现结晶裂纹。相比之下,双边V形坡口的焊接过程稳定性较差,但可能是由于等离子体控制的难度有所增加。尽管焊接成形依然良好,但焊缝表面可能会出现少量气孔,而并未发现结晶裂纹。只要合理设计坡口,并选用匹配的工艺参数,通常两种坡口都能获得满意的焊缝质量。在减小热输入和控制焊接变形方面,窄间隙激光填丝焊方法相较于传统焊接方法具有显著优势。

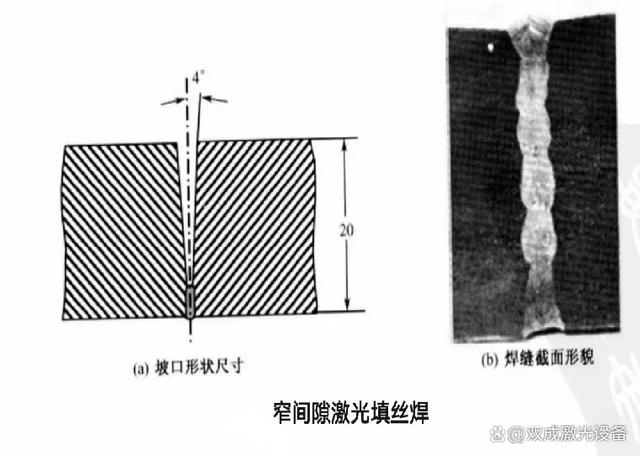

图(a)展示了在焊接20mm的奥氏体不锈钢钢板时设计的窄间隙对接坡口。该坡口主要采用V形设计,坡口根部4mm厚度为平行状,焊前根部打底已预先焊好。坡口角度设计在8°~12°之间,坡口倾角在保证光束可完全入射的条件下应尽可能小。考虑到焊接过程中前几道焊接收缩可能导致坡口倾角变小,因此根据试验用光束聚焦角为6°,坡口角度最小设计为8°,这意味着焊接过程中坡口角度的变形量应控制在2°以内。送丝位置与送丝速度是关键的工艺参数,需根据坡口尺寸实时调整送丝尺寸。若填充金属过量,激光能量可能难以确保焊丝与坡口表面金属的充分熔化,从而容易产生焊接缺陷,如未熔合。理论上,焦点位置上的能量密度最大,但考虑到光速焦斑直径(0.6mm)与丝径(2mm)相差较大,为确保焊丝完全熔化,焊丝应在焦点下方2mm处送入。图(b)展示了焊后的焊缝截面形状,主要工艺参数包括:坡口角度为10°,激光功率为3KW,焊接速度为0.5m/min,送丝速度为4.5~6m/min。

(2)异种金属焊接

异种金属焊接时,由于对接的基体金属化学成分及组织有较大差异,因此采用自熔焊技术很难得到满意的接头质量。但填丝焊却可以弥补自熔焊的不足,通过选用合适的填充焊丝可以使焊接接头具有优良的综合性能,此外,异种材料的焊接还可以采用光束偏置方法来调节热输入,控制被焊材料的微观组织。对于异种金属焊接的研究目前主要集中在异种钢及钢与铸铁的焊接,这些材料的焊接由于碳和其他合金元素含量的巨大差异,而在焊缝中生成马氏体或白口铁等脆性组织,并使焊接应力增加,引发焊接裂纹。为解决这个问题,需通过填充焊丝来降低焊缝中的碳含量,以及提高镍元素等奥氏体化元素的含量,从而可尽量抑制脆性组织的生成,在焊缝中得到奥氏体、铁素体或其复相组织。以铁素体钢和奥氏体不锈钢的焊接为例,采用激光填丝焊将直径43.5mm,厚度4.5mm的13CrMo44的铁素体低合金钢和 AiSi347 奥氏体不锈钢管材焊接在一起,选用∅1.2mm 的 EniCrMo-3镍基焊丝。焊接时,当光束偏向奥氏体不锈钢,偏置量为0-2.5mm 时,焊缝的组织和性能没有明显的变化,都能得到全部奥氏体组织。但如果偏向Cr-Mo铁素体钢,当偏置量超过 0.1mm时,就会得到马氏体+奥氏体的双相组织。马氏体组织的形成,降低了焊缝的抗腐蚀能力。如果增加拼缝的间隙,焊丝的填充量加大,由于基焊丝中镍的含量高达60%,焊接过程中焊缝中被母材稀释的合金元素得到了有益的补充,有利于形成单相奥氏体。

文章来源:百度

2025广州国际智能智造系列工业展将于2025年2月25-27日在中国进出口商品交易会展馆A区举行。广州国际智能制造系列工业展由广州光亚法兰克福展览有限公司主办,与多方携手合作,整合智能制造行业资源,同期举办包括广州国际工业自动化技术及装备展览会、广州国际模具展览会、广州国际3D打印展览会、广州国际智慧工业产业园区设施及技术展览会、广州国际仓储物流展览会、广州国际金属加工工业展览会、广州国际轴承展览会、广州国际激光及焊接工业展览会、广州国际工厂维护技术及设备展览会以及广州国际铸造、压铸及锻压工业展览会在内等主题展会;广州国际智能智造系列工业展更多资讯,详情请登陆官网 https://git.gymf.com.cn

预登记·享礼遇

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-89816057;我们将及时予以更正。 |

智造新时代 引发中国工业无限潜能

欢迎莅临广州工业科技展!

主办单位官方微信